Fase 4

Airbox (parte inferiore)

Airbox (parte inferiore)

Il motore della nostra 900 SS subirà un aumento di cilindrata e una generale elaborazione in alcune sue componenti e dobbiamo di conseguenza adattare le dimensioni, la forma e la struttura dell’airbox. Esso non è più nascosto sotto il serbatoio ma posto frontalmente ad esso integrato in unica linea.

Il materiale scelto è il carbonio, per le sue indubbie qualità in termini di resistenza e leggerezza.

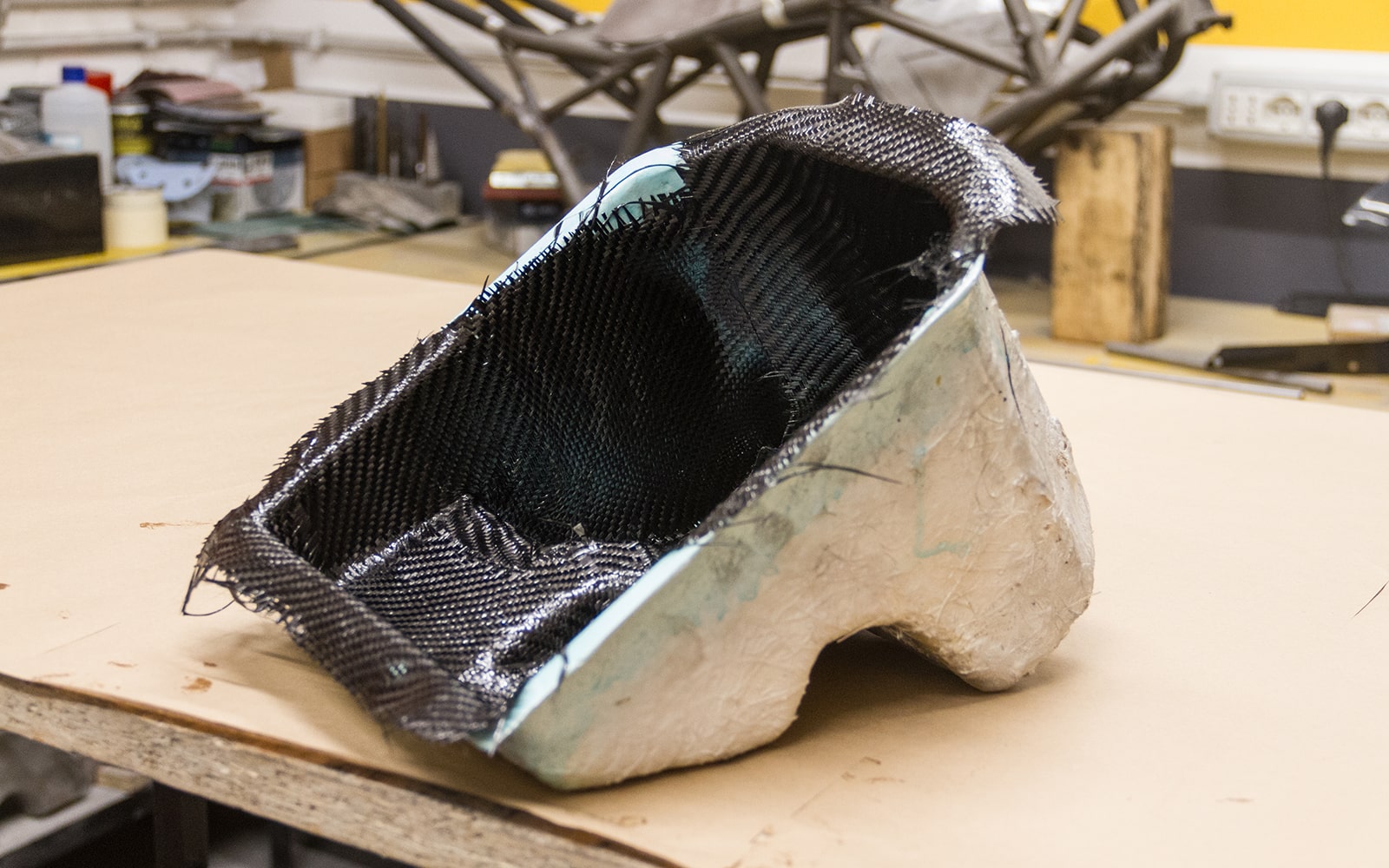

L’airbox è formato principalmente da 2 parti: una vasca inferiore e un guscio superiore. Per la vasca inferiore, visti anche gli ingombri obbligati dal telaio a traliccio abbiamo sfruttato il componente plastico originale per ricavare uno stampo.

l’idea di utilizzare il carbonio è funzionale al nostro scopo che è quello di sfruttare questo progetto per fare esperienza su nuove tecniche e lavorazioni. A livello procedurale la sequenza di applicazione ricorda un po’ quella della vetroresina pur con un numero di passaggi superiore.

Vediamo nello specifico.

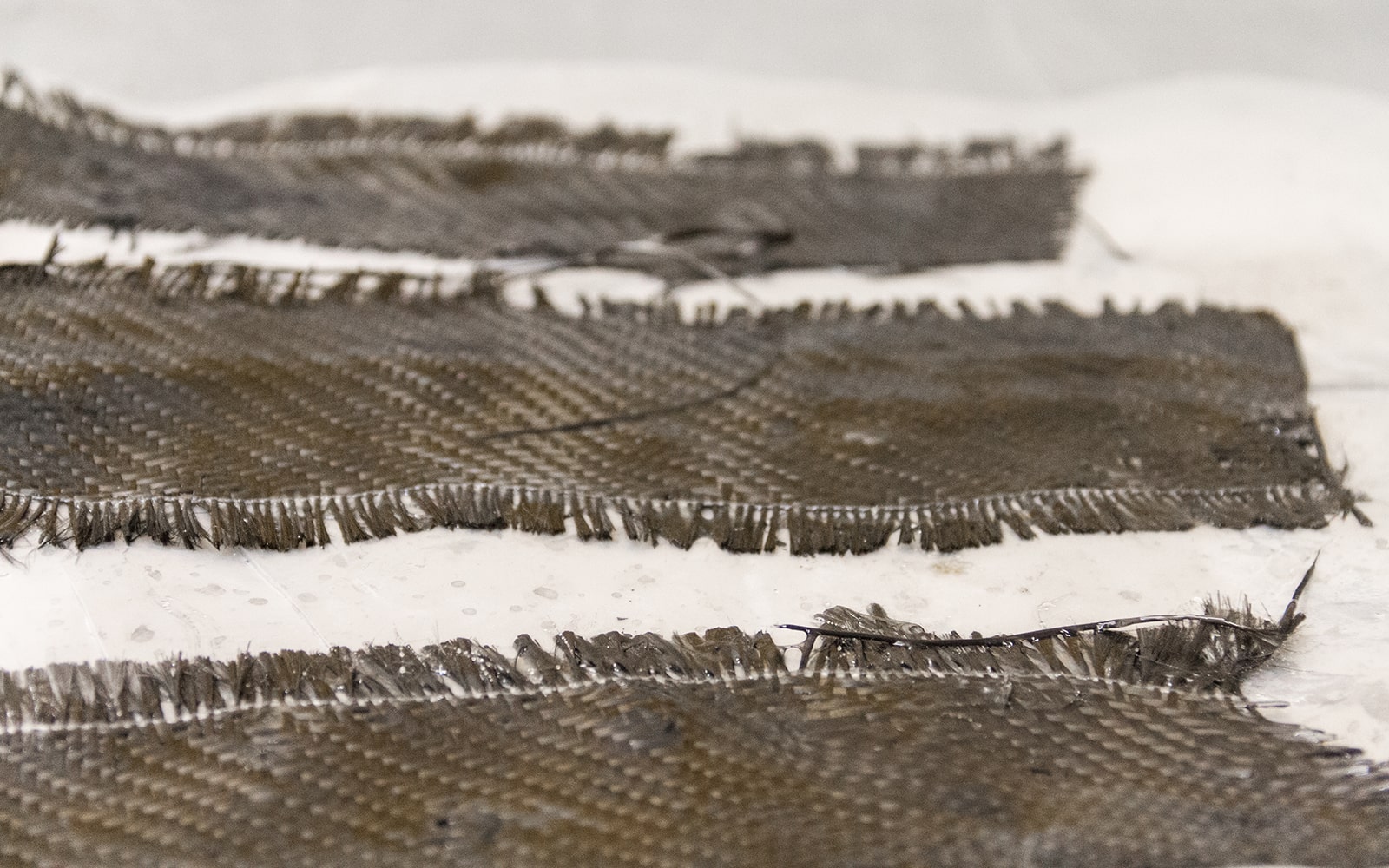

I fogli di carbonio sono stati posti in freezer su appositi supporti in materiale plastico: tra di essi è stato disteso un liquido distaccante per facilitare la rimozione.

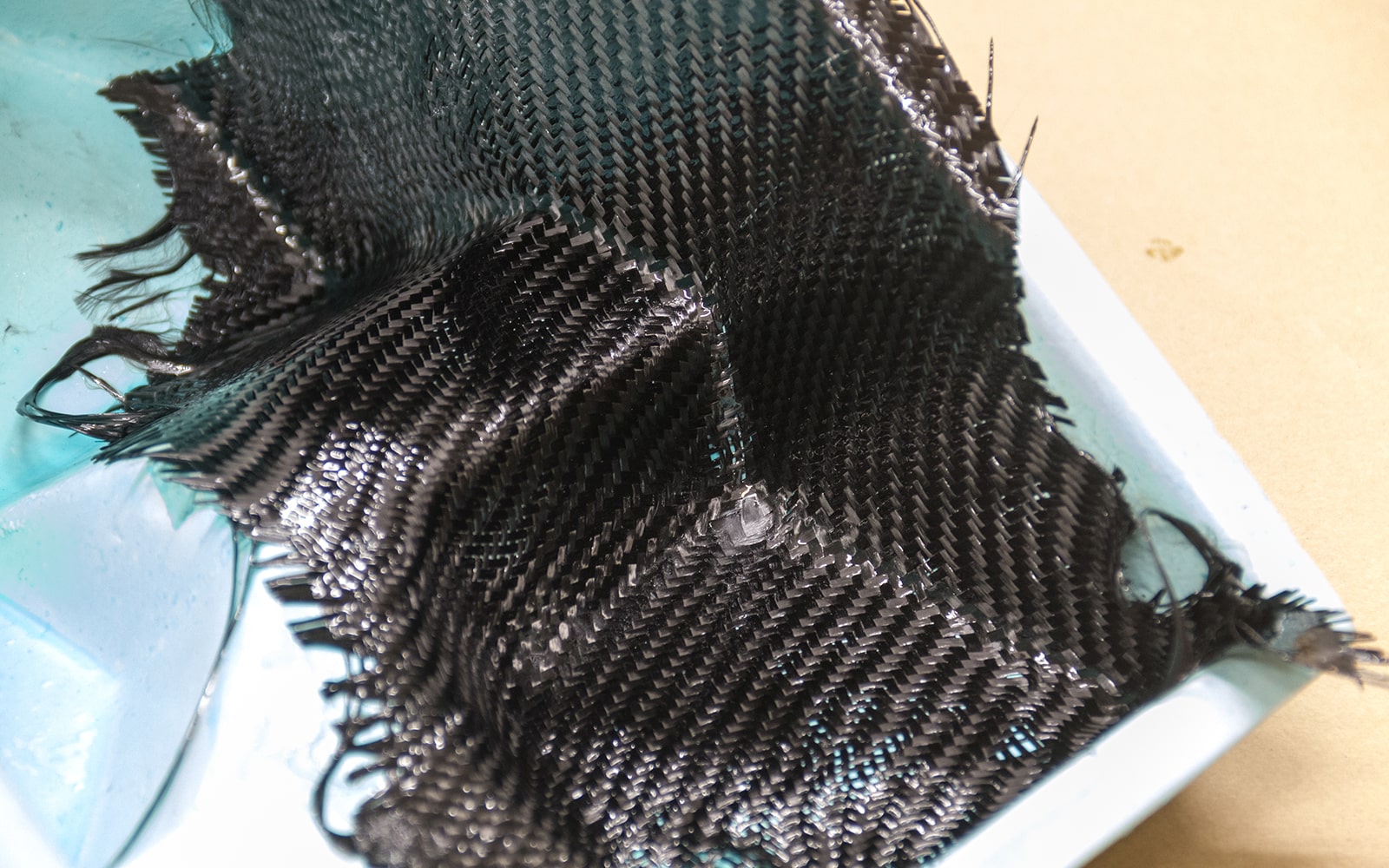

Una volta distaccati con attenzione i fogli – per evitare di rovinare il disegno della trama – è il momento di iniziare ad apporli sopra le superfici dello stampo. Ovviamente lo stampo è stato prima trattato con un distaccante per favorire la fuoriuscita del pezzo finito e munito di un paio di fori per permettere l’utilizzo di aria compressa nel caso ci siano difficoltà di distacco.

La procedura di copertura dello stampo è assolutamente manuale e richiede perizia e calma in modo da poter assicurare una lavorazione uniforme e uno spessore costante, escludendo alcune zone specifiche, come bordi o parti di giunzione, dove è consigliabile aggiungere più materiale in funzione di rinforzo.

A innescare la “magia” è la resina che aiuta a saldare tra loro gli strati di fibra: un corretto dosaggio è alla base della corretta costruzione dei componenti. Si tratta di un prodotto specifico che richiede una lunga e costante fase di asciugatura.

Trattandosi nel nostro caso di una forma cava e abbastanza stretta la lavorazione è un po’ più complessa anche perchè la zona di attacco dei corpi farfallati è piuttosto tortuosa.

Una volta assicurata la corretta copertura di tutta la superficie si procede a rimuovere tutte le varie eccedenze (è un primo step, a lavorazione conclusa si procederà a rifinire ulteriormente il pezzo).

A questo punto va steso lungo tutta l’estensione del carbonio una speciale pellicola plastica che funge da distaccante per evitare che i successivi strati possano attaccarsi alla resina e alle fibre.

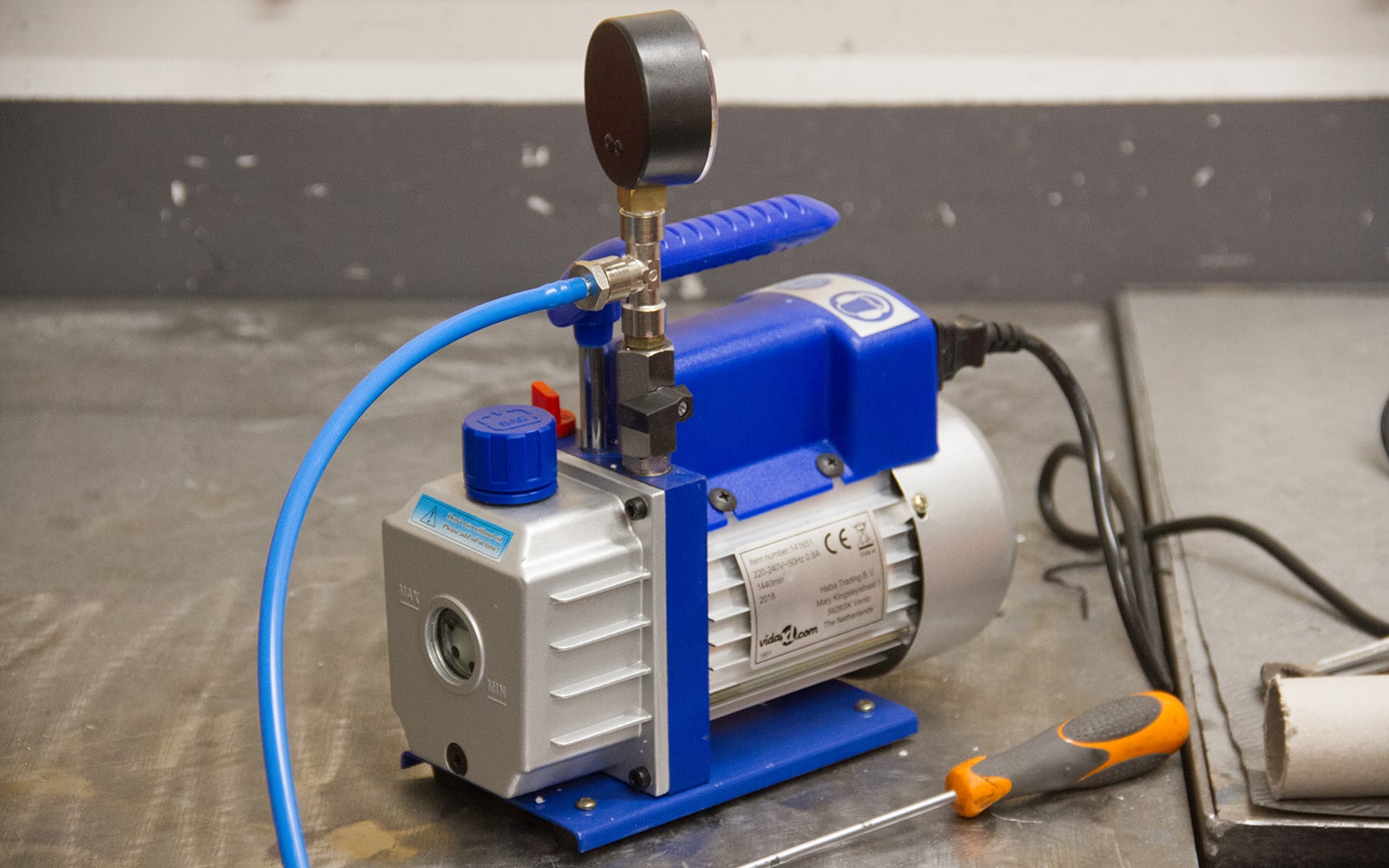

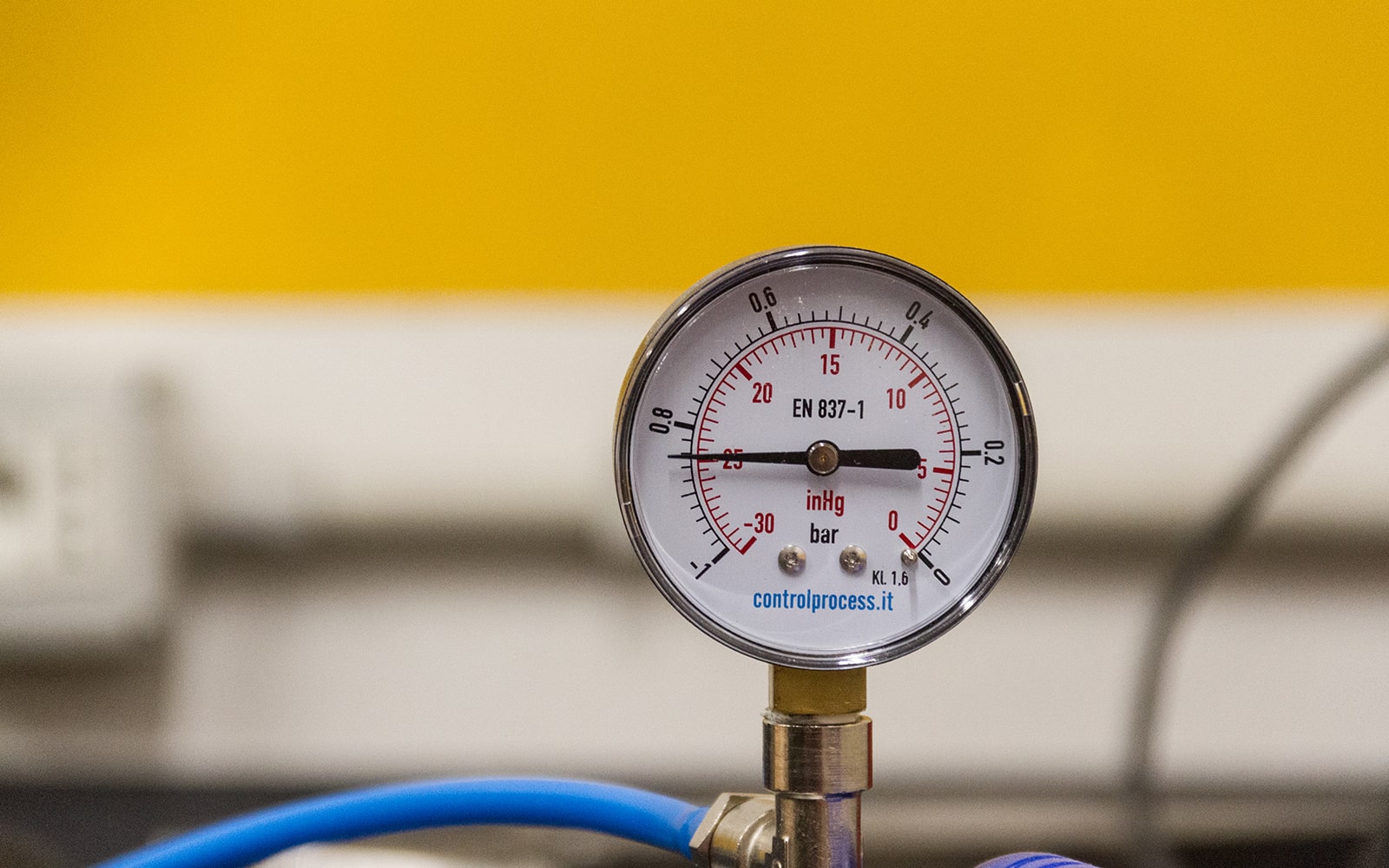

È quindi la volta di uno strato di un panno speciale che ha il compito di trattenere eventuali residui di resina o frammenti di filamento che potrebbero essere aspirati dalla macchina del sottovuoto.

A questo punto è il momento di creare. mediante un apposito biadesivo e dei fogli in materiale plastico, una sacca al cui interno includere lo stampo corredato di copertura in carbonio, distaccante ed elemento filtrante. All’interno del sacco va posizionata l’estremità del tubo collegato alla pompa per il sottovuoto. Il posizionamento è delicato perchè bisogna premurarsi che, mano a mano che l’aria fuoriesce dalla sacca, tutti gli strati vadano ad aderire in maniera omogenea per esercitare una pressione sugli strati di carbonio e resina.

Proprio questa pressione infatti determina l’adesione tra i fogli e la creazione di un materiale unico e solido. Il tempo di asciugatura può variare, il calore aiuta a velocizzare l’operazione. Una volta passato il tempo ritenuto sufficiente si può procedere allo smontaggio dell’insieme e alla rimozione dei vari strati accessori, fino al distaccamento finale dallo stampo.

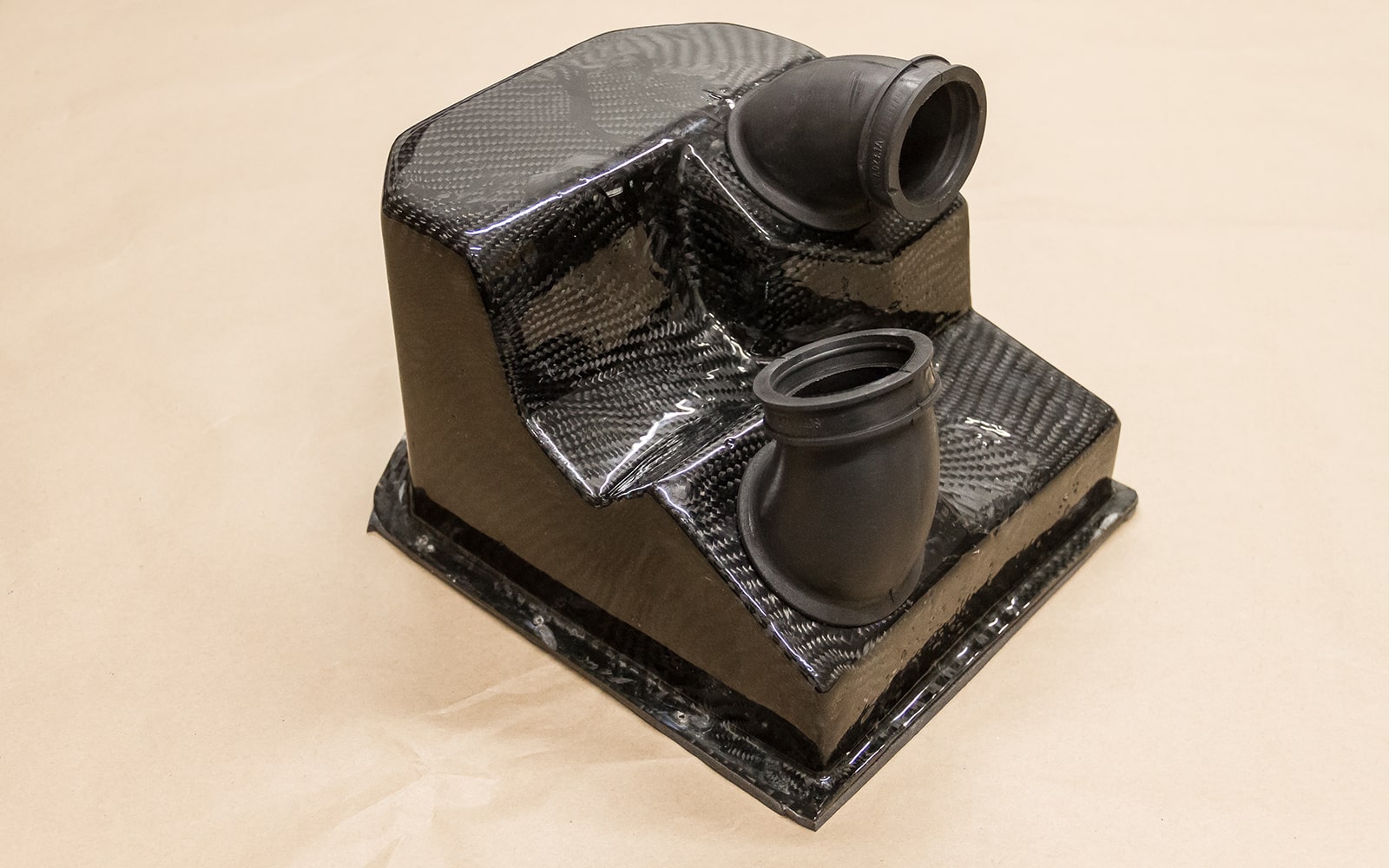

E il risultato, pur essendo certamente migliorabile, presenta già un buon grado di definizione: nella foto sono già stati praticati i fori nella parte inferiore per alloggiare i due condotti di aspirazione in gomma.

Nella parte superiore abbiamo fissato il supporto originale dell’elemento filtrante metallico oltre al filtro stesso così da verificare la perfetta conformità rispetto alle misure originali.